在全球速食市場邁向萬億規模的浪潮中,多品類柔性生產”已成為企業破局增長的核心戰略。消費者既渴望螺螄粉的酸辣刺激,也追求意面醬的異國風情,然而傳統包裝設備卻因換型遲緩、物料損耗高、能耗巨大等痛點,將企業牢牢困在單品類的內卷紅海中。作為智能包裝技術的革新者,我們傾力打造全場景速食柔性包裝系統,以三大核心技術革命,重構桶裝、碗裝食品的量產邏輯,助力企業從方便面的同質化競爭中突圍,搶占全球速食新藍海。

行業暗礁:柔性生產背后的隱形成本黑洞

在追求多品類擴張的道路上,許多企業正悄然陷入柔性生產的成本陷阱:

換型困局: 傳統設備切換酸辣粉與意面醬等不同品類生產線,往往需要耗費8小時以上進行調試與清潔,不僅嚴重錯失了旺季爆單的黃金窗口,更讓產線利用率大打折扣。

品控失控: 高粘度醬料在灌裝過程中極易出現掛壁殘留,傳統設備殘留率普遍高于8%,每年造成的原料損耗成本輕易突破千萬,成為利潤的無形黑洞。

環保重壓: 傳統PP包裝桶的降解周期超過400年,隨著全球ESG(環境、社會和公司治理)合規要求日益嚴苛,企業面臨的環保成本與日俱增。

破局利器:一臺設備吃透全球速食賽道

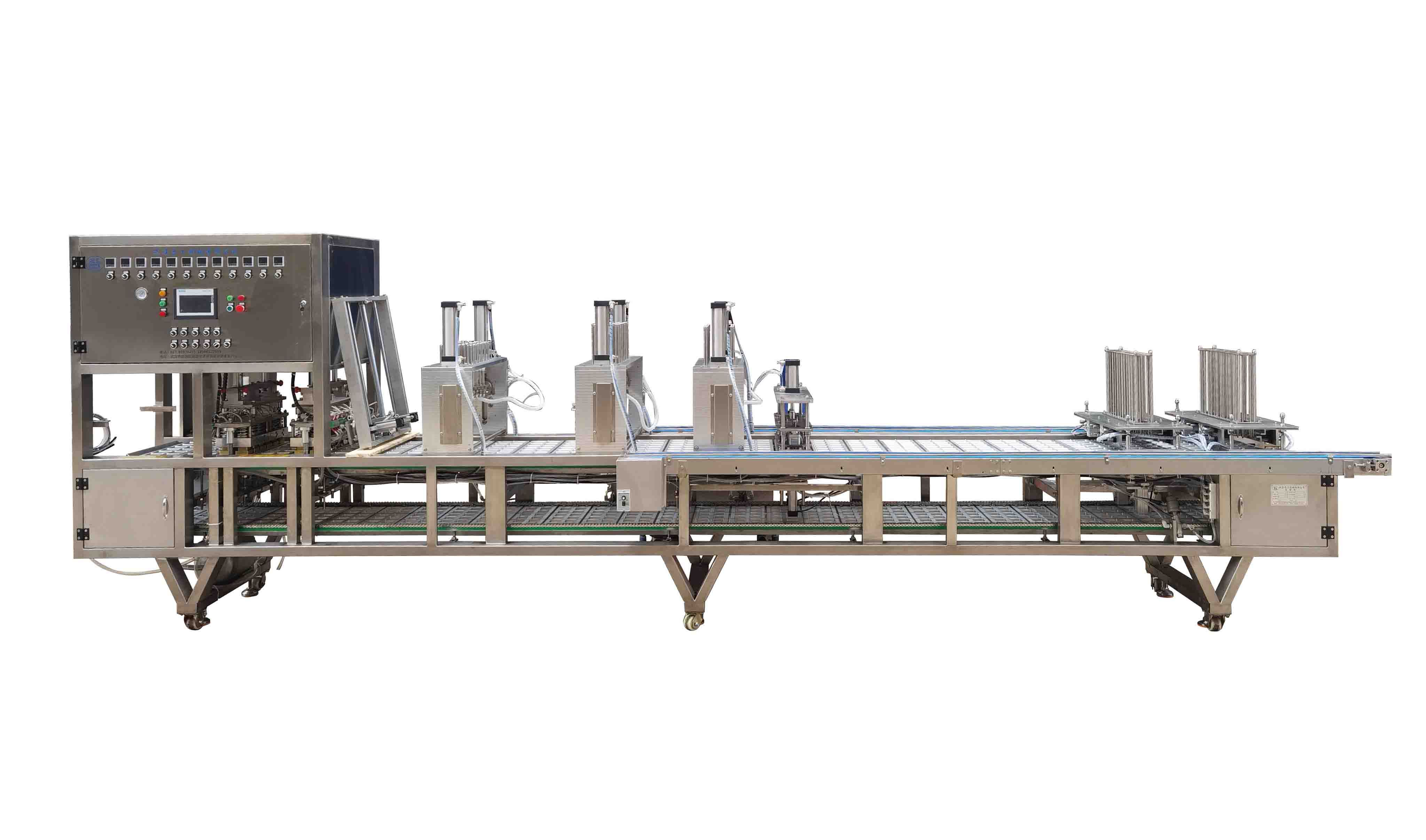

為應對上述挑戰,我們推出全場景速食柔性包裝系統,以三大技術創新,為食品企業帶來顛覆性的生產體驗:

量子級智能換型技術:

采用先進的磁懸浮軌道系統,實現桶型、碗型及各類異形容器在5分鐘內的快速切換,完美適配300ml至5L的全規格包裝需求。同時,集成3D視覺識別系統,能精準感知不同醬料的流變特性,并自動調節灌裝壓力曲線,將醬料掛壁殘留率控制在驚人的0.1%。

納米級鎖鮮生態:

我們創新性地采用“原子層沉積鍍膜+氣調微環境”技術,在包裝內形成一道納米級保護屏障,使醬料氧化酸敗率下降90%。此外,設備支持使用通過TUV認證的可降解海藻酸鈉包裝桶,其在海水中的降解周期僅需90天,且耐油性提升了3倍,兼顧環保與性能。

零接觸智造方案:

設備內部潔凈度達到ISO 6級標準,菌落總數控制在10 CFU/g以內,遠優于國標1000 CFU/g的要求。物聯網中樞實時監測灌裝過程中的pH值、過氧化值等關鍵指標,異常品自剔除準確率高達99.99%,確保食品安全萬無一失。

效能躍遷:從成本中心到利潤引擎

引入我們的智能包裝系統,意味著您的產線將完成從成本消耗到利潤創造的華麗轉身:

超柔性生產: 支持16種語言標簽即時打印,讓跨境新品的投產周期縮短80%,快速響應全球市場需求。

能效革命: 伺服直驅技術的應用使整機能耗降低45%,輕松達到歐盟ERP能效AAA標準,綠色生產,降本顯著。

實戰數據: 某頭部速食企業在啟用該設備后,日產能成功突破120萬桶,客戶投訴率下降95%,年節約耗材成本超過2000萬元,實現了產能與口碑的雙豐收。

未來圖景:包裝機的味覺全球化”革命

我們正與全球米其林主廚合作共建風味數據庫,通過包裝環節的智能控溫技術,定向鎖住帕瑪森芝士的堅果香、冬陰功湯的香茅氣息。展望2025年,設備將搭載區塊鏈溯源系統——消費者掃碼即可查看小麥品種、香料產地、沖泡曲線”,讓工業化的量產產品,也能講述一段從地中海到東南亞”的沉浸式風味之旅。