在“萬物皆可小包裝”的消費新浪潮下,一杯酸辣粉的醬料包、一份影院的杯裝薯條、一盒即食的堅果沙拉,共同構成了食品市場龐大而多元的需求版圖。然而,對于生產企業而言,這條通往“爆單”的道路卻布滿荊棘。傳統產線品類單一、換型困難、品控不穩,成為制約企業快速響應市場的枷鎖。作為智能包裝領域的革新者,我們推出新一代多品類柔性灌裝封口一體機,以一機多能”的硬核實力,為食品企業解鎖柔性生產與降本增效的終極密碼。

行業困局:多品類量產的“三座大山”

當企業試圖從單一產品向多元化矩陣擴張時,傳統包裝設備的局限性便暴露無遺:

換型之痛: 產線從杯裝薯條切換到醬料包,往往需要數小時進行模具更換、參數調試和深度清潔,不僅錯失了市場窗口期,更讓高昂的設備閑置成本成為“沉沒成本”。

精度之殤: 高粘度醬料灌裝易掛壁、殘留,低密度薯條填充易碎裂、克重不穩,導致產品合格率低下,原料浪費嚴重,年損耗動輒百萬。

品控之憂: 封口不嚴導致的醬料滲漏、薯條受潮變軟,是消費者投訴的重災區。傳統熱封工藝穩定性差,不良品率居高不下,嚴重侵蝕品牌口碑。

破局之道:一機多能,定義柔性生產新標準

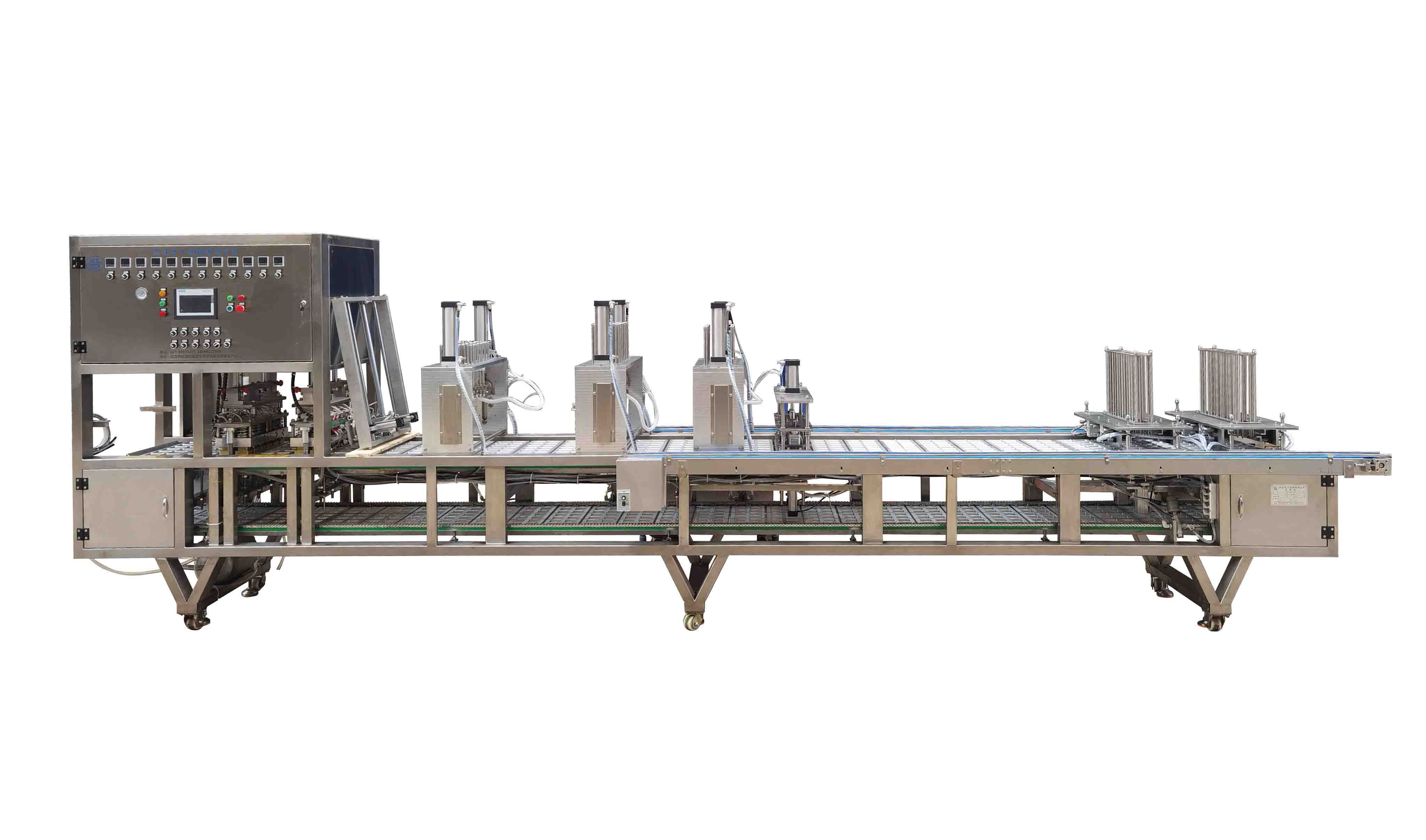

我們的智能包裝設備,專為解決多品類、小批量、高品質的量產難題而生,通過三大核心技術,實現從“專機專用”到“一機多能”的跨越。

1. 模塊化柔性工作站:

采用“樂高式”模塊化設計,灌裝系統、封口模塊、理料機構均可獨立配置與快速更換。無論是杯裝薯條、醬料杯、還是果凍杯,均能在5分鐘內完成產線切換,實現“零停機”轉產,產線綜合利用率提升60%以上。

2. 智能雙模式灌裝系統:

設備集成高精度伺服泵與稱重反饋系統,可智能切換灌裝模式。針對醬料等高粘度物料,采用防掛壁設計,灌裝精度高達±0.5g,殘留率低于1%;針對薯條、堅果等固態物料,采用組合稱重與柔性下料技術,確保產品完整性與克重精準度,每一份都標準如一。

3. 航天級自適應封口技術:

搭載“冷熱雙模”自適應封口系統,可根據不同包裝材質(PP、PE、鋁箔、可降解膜)和內容物特性,自動匹配最佳封口溫度、壓力與時間。封口強度提升40%,通過嚴苛的跌落與擠壓測試,將漲杯、滲漏率降至0.01%以下,確保產品在運輸與貨架期的完美品質。

效能革命:從成本中心到利潤引擎

引入我們的智能包裝系統,意味著您的工廠將迎來一場深刻的效能革命:

產能飛躍: 單線日產能輕松突破百萬件,滿足“618”、“雙十一”等大促期間的爆發式訂單需求。

成本銳減: 原料損耗、人工成本、設備停機損失全面降低,某休閑食品企業實測年綜合運營成本節約超過1200萬元。

品質護航: 產品合格率提升至99.9%,客訴率下降90%,以卓越品質構筑堅不可摧的品牌護城河。

未來生態:從“制造”到“智造”的跨越

我們正與全球食品巨頭合作研發數字孿生系統,通過虛擬調試與大數據分析,實現設備全生命周期管理。未來,您的工廠將擁有“會思考”的包裝產線——從訂單預測到設備維護,一切盡在云端掌控。